تصفیه پساب کشتارگاه

در کشتارگاه های کوچک معمولا حیوانات را در اواخر غروب دریافت می کنند و آن ها را صبح زود ذبح کرده و به بازار عرضه می کنند. این کشتارگاه ها حیوانات زنده را به صورت دریافت می کنند، این حیوانات برای مدت طولانی نگه داشته نمی شوند و بعید بنظر می رسد که آغل های خیلی بزرگی داشته باشند.

اما کشتارگاه های بزرگ به طور مداوم در طول روز مشغول کار هستند و در نتیجه به امکانات قابل توجهی برای نگهداری دام نیاز دارند. این بدان معنی است که چنین کشتارگاه هایی نه تنها دارای جریانی از فاضلاب حاصل از کشتار بلکه دارای یک جریان فاضلابی است که به فاضلاب دامپروری شباهت دارد.

کشتارگاه های طیور اغلب آغل نگهداری ندارند. مرغ و خروس، در قفس وارد کشتارگاه می شوند و از آن جا که فاصله میان رسیدن و ورود به مسیر فرآیند، معمولا نسبتا کوتاه است، پرندگان قبل از ذبح شدن در این قفس ها باقی می مانند.

فعالیت هایی که در فرآیند کشتن یک دام انجام می شود شامل مراحل زیر است:

1. درآوردن دام ها از آغل های نگهداری

2. بریدن گلو و بیرون ریختن خون

3. ضدعفونی کردن آن با آب جوش

4. پوست کندن

5. خالی کردن شکم

6. شستشوی داخل لاشه

7. معاینه گوشت از نظر انگل

8. انتقال به بازار

این مراحل پتانسیل بالا برای تولید پسماند و فاضلاب می باشد. بریدن گلو و ریختن خون، در صورتی که خون به طور مناسب جمع آوری نشود می تواند به تولید فاضلاب بسیار غلیظ منجر گردد و این جریان د ارای مقدار زیادی نیتروژن و ماده آلی است.

خون ممکن است به عنوان ماده مورد نیاز بعضی از کارخانه ها باشد و به همین دلیل بازیافت می شود.

شست وشوی روده غالبا به مقدار زیادی آب نیاز دارد و به ایجاد فاضلابی با غلظت بالای مواد آلی همراه با مقادیر قابل توجهی ذرات بسیار ریز منجر می گردد.

البته آب در فواصل منظمی برای شستشوی مسیرهای فرآیند و کف محل کار برای حفظ بهداشت محیط کار کشتارگاه نیز مصرف می شود. همه ی این جریان ها باهم ترکیب شده و فاضلاب کشتارگاه را تشکیل می دهند.

مسیر کشتن طیور همان مسیر کشتن دام ها بوده با این تفاوت که مرحله ی پر کندن جایگزین مرحله ی پوست کندن می شود.

ویژگی های فاضلاب کشتارگاه

مقدار و ترکیب فاضلاب کشتارگاه ظاهرا به تعداد و نوع حیوانات بستگی دارد. تا آن جا ک ممکن است، باید خون را با دقت جمع آوری کرده و جدای از فاضلاب دفع نمود. این بدین دلیل است که خون می تواند دارای مقادیر BOD حدود 100000میلی گرم در لیتر باشد. مقادیر SS، به فعالیت های شستشوی روده در کشتارگاه بستگی دارد. برای کاهش دادن میزان SS باید قبل از وصل شدن به جریان فاضلاب اصلی که به سمت تصفیه خانه ی فاضلاب جریان می یابد، عمل پیش تصفیه انجام شود.

در ابتدای چرخه ی تصفیه لازم است که آشغالگیرهای درشت قرار داده شوند. این کار برای این است که تضمین شود ذرات ناخالص مانند مو، پر و قسمت های دور ریخته شده حیوانات ذبح شده وارد سیستم تصفیه نمی شوند و به تجهیزات مکانیکی آسیبی نمی رسانند.

تصفیه فاضلاب در کشتارگاه شامل مراحل زیر می باشد:

1. آشغال گیری

2. چربی گیری

3. راکتور بی هوازی

4. راکتور هوازی

5. راکتور ته نشینی

6. گندزدایی

7. هاضم لجن

بسیاری از امور ناموفق در تصفیه خانه ی فاضلاب کشتارگاه را می توان در ناپایداری های فرآیند دنبال کرد که ناشی از تغییرات موجود در جریان فاضلاب می باشد

تصفیه فاضلاب دباغی

صنعت دباغی شامل تبدیل پوست و چرم حیوانات به یک محصول پایانی مفید برای ساخت کالاهای چرمی مانند کفش، کیف، کیف پول، کمربند و لباس می باشد. دباغی پوست با فرآیند دباغی گیاهی که محصول آن چرم ضخیم و محکم می باشد، یا با فرآیند دباغی کروم که محصول آن چرم سبک و باریک است، انجام می شود. فرآیند تولید با حذف لایه های نامطلوب از پوست شروع شده و در نهایت با رنگ های مختلف و پرداخت سطح پایان می یابد.

پوست خام از بدن حیوان ذبح شده جدا می شود. این پوست همراه با موها، روپوست ( در زیر آن )، بافت چربی و بشره می باشد. قسمتی که تبدیل به چرم می شود بشره پروتئین نیمه محلول می باشد، که زمانیکه در آب بجوشد چسب و ژلاتین تولید می کند، ولی زمانی که با عوامل دباغی تصفیه شود تبدیل به چرم می شود.

فرآیند تولید

پوست های دریافتی از کشتارگاه جهت محافظت در برابر حمله میکروبی معمولا در محلول های نمکی خیسانده می شوند. در صورتی که پوست های خیسانده شده در نمک قبل از انتقال به دباغی خشک شوند خیلی سفت می شوند.

اولین مرحله خیساندن پوست

پوست ها در آب جهت حذف نمک نگهدارنده و رفع سفتی پوست می باشد. ممکن است خیساندن به مدت 5-10 روز به طول بیانجامد. این آب علاوه بر نمک، حاوی چرک، پشکل و خون می باشد و رنگ آن سبز زیتونی تیره است.

مرحله برس زنی

بافت چربی از پوست در این مرحله جدا می شود. و ممکن است به صورت دستی یا با وسایل مکانیکی صورت می گیرد. در این مرحله، به منظور شستن ناخالصی ها از جریان مداوم آب استفاده می شود که باعث تولید جریان مداوم فاضلابی با ماهیت کاملا فسادپذیر می شود

مرحله آهک زنی

در این مرحله پوست ها با آهک و یک عامل کاهنده قلیایی مانند سولفید سدیم ?Na?_2 S تصفیه می شوند. این مواد شیمیایی به فرآیند تورم پوست کمک می کنند. همچنین موی روی پوست سست می شود.

مرحله مو زدایی

موهای سست توسط ابزار مکانیکی یا به صورت دستی جدا می شوند و این موها به کمک آشغال گیرها از آب جدا می شوند.

مرحله مهم در آماده سازی پوست برای دباغی خیساندن آن در ماده قلیایی است که برای کاهش pH، تورم، تغلیظ الیاف و حذف محصولات تجزیه پروتئینی انجام می شود. بعد از خیساندن، پوست ها در محلول اسیدی رقیق غوطه ور می شوند. در این محلول از کلرید سدیم (5-8 درصد) و اسید سولفوریک ( با قدرت 0.75 درصد) استفاده می شود. واکنش 10-16 ساعت ادامه می یابد. دباغی پوست ها با بارگیری پوست ها در استوانه حاوی سولفات کروم قلیایی و کلرید سدیم انجام می شود. در مرحله بعد نمک کروم به داخل پوست نفوذ می کند. در پایان دوره دباغی، کربنات سدیم یا مواد قلیایی دیگر به استوانه اضافه شده تا ترکیب مواد دباغی با پوست بهتر انجام گیرد. سپس پوست های دباغی شده به طور کامل با آب شسته و با آهک خنثی می شوند. سپس در معرض رنگ آمیزی، مایع زنی چرب و پرداخت قرار می گیرد.

عملیات خیساندن، دفع زائدات پوست، آهک زنی و موزدایی در یک مکان، خیساندن چرم و شست و شوی پوست در اتاق تمیزکاری انجام می شود در حالی که دباغی، سفید شویی،مایع زنی چرب و پرداخت آن در دباغ خانه انجام می گیرد. شست و شو، آهک زنی، خیساندن چرم، دباغی، سفید شویی و رنگ آمیزی، فاضلاب قوی ولی متناوب تولید می کنند، در حالی که دفع زائدات پوست، زدایش مو و شست وشو (جهت حذف آهک) تولید جریان فاضلاب ضعیف ولی مداوم می کند.

ویژگی های فاضلاب

فاضلابی که در هر تن پوست پردازش شده تولید می شود، بین 35_40 مترمکعب می باشد.

فاضلاب دباغی حاوی مقادیر بالایی از BOD، COD، کل جامدات می باشد. این فاضلابها معمولا قلیایی هستند و بوی نامطبوعی دارند. مواد آلی موجود در فاضلاب خام به دلیل pH بالا، اگر به مدت کوتاهی ذخیره شوند به سرعت متعفن نمی شوند. اما وقتی pH آن ها کم باشد بوی بد منتشر می کنند.

تصفیه مقدماتی و اولیه از مراحل زیر تشکیل شده است:

1. آشغال گیری برای حذف مو

2. ته نشینی ساده یا با کمک مواد شیمیایی به منظور حذف آهک و سایر جامدات قابل ته نشینی از فاضلاب

این دو مرحله بدون توجه به شیوه دفع یا تصفیه بیشتر ضروری هستند.

ته نشینی ساده به مدت 24 ساعت سبب کاهش BOD به میزان 40-50 درصد و حذف 80-90 درصدی مواد جامد معلق می شوند.

حوض های ته نشینی می تواند از نوع " پر و خالی شونده " یا نوع پیوسته باشد. حذف لجن به صورت دستی یا توسط وسایل مکانیکی انجام می شود.

آب زدایی لجن به آسانی در طی 6-8 روز در زمستان و 4-6 روز در تابستان انجام می شود. این لجن ویژگی های کودی بهتری نسبت به کود گاوی دارد. جایی که از ترسیب شیمیایی استفاده می شود، حذف بیشتر BOD و جامدات معلق به دست می آید.

منعقد کننده های شیمیایی مورد استفاده آلوم، کلرید فریک و آهک می باشند، در حالی که تنظیم pH با اسید سولفوریک یا دی اکسیدکربن انجام می شود. فاضلاب می تواند به طور موثری به وسیله انعقاد با آلوم، تصحیح pH با اسیدسولفوریک و اختلاط با هوای فشرده ( جهت کاهش 93 درصدی جامدات معلق و کاهش 57 درصدی BOD ) تصفیه شود.

دفع لجن

لجن تولید شده در دباغی از واحدهای خیساندن، آهک زنی حاصل می شود. همچنین آشغالگیر، شن گیر، آدم رو، حوض های پیش ته نشینی، حوض های اضافه کردن مواد شیمیایی و زلال سازها لجن تولید می شود. دفع نهایی لجن از همه این منابع یک مشکل جدی می باشد. که میتوان دفع بوسیله

1. سوزاندن

2. استفاده به عنوان کود

3. استفاده در ساخت آجر

4. هضم بی هوازی

را پیشنهاد کرد.

تصفیه پساب دامپروری

در حالی که فعالیت های پرورش دام بسیار بزرگ در آسیا همراه با ده ها هزار جمعیت دام ساکن در هر مزرعه وجود دارند، مع الوصف تعدادشان خیلی زیاد نیست. بسیاری از محل های پرورش دام نسبتا کوچک بوده و دارای 10 تا 1500 راس دام ساکن می باشند. این مزارع کوچک به طور معمول به صورت خانوادگی اداره شده و در نزدیکی شهرها قرار گرفته اند. در دهه های گذشته، تلاش هایی انجام شده تا این مزارع کوچک جمع شوند و آن ها را در گروه هایی با بیش از 100000 راس دام در هرگروه سازمان دهی کنند بطوری که بتوان فاضلاب هایشان را به صورت متمرکز کنترل نمود.

آغل های دام معمولا با دور ریختن فضولات تمیز نمی شوندکه منجر به تولید فضولات نسبتا خشک گردد. در عوض، فضولات از آغل ها از طریق شست وشو با آب، به بیرون از آغل هدایت شده و برطرف می شوند. در نتیجه، فضولات حاصل از این گونه مزارع پرورش دام مایع هستند. این فاضلاب بسیار قوی است، هم از نظر شدت آلودگی ماده آلی و هم مقدار مواد جامد معلق.

در حالی که مزارع بزرگ دارای ترکیبی از دام های ماده و دام های نر، دام های نوزاد، توله های کوچک از شیر گرفته شده و دام های در حال رشد هستند، بسیاری از دامداری های کوچک به پرورش حیواناتی با یک اندازه ی خاص تمرکز می کنند تا نیازهای بازار محلی را برآورده سازند.

مشخصه های فاضلاب دامداری

مقدار و ترکیب فاضلاب دامپروری به تعداد حیوانات موجود در مزرعه، وزن، سن و ترکیب غذایشان بستگی دارد. موادی از قبیل ویتامین ها، آنتی بیوتیک ها و تقویت کننده ها در عمل کاتالیزورهای رشد در فرمولاسیون تغذیه ی حیوان به کار برده می شوند و این ترکیبات می توانند در فاضلاب پایدار شوند. قبل از شست و شو و جاری شدن، فضولات دامپروری عمدتا از ادرار و مدفوع تشکیل شده است.

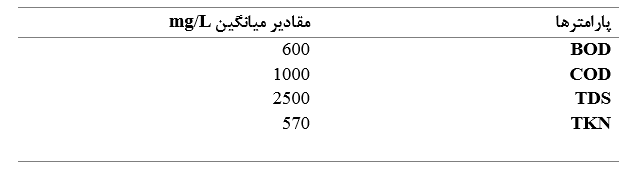

حجم آب شستشو دهنده به کار رفته می تواند بسته به شیوه های تمیز کردن از مزرعه ای به مزرعه دیگر متفاوت باشد. با توجه به جدول زیر مشخصه های مهم فاضلاب دامپروری عبارتند از SS خیلی زیاد و مقدار ماده آلی زیاد، علاوه بر این آمونیاک مسئله مهمی است. در مکان هایی که فاضلاب دریافتی حاوی مقدار زیادی نوترینت ها باشد خطر نیتروژن و فسفر موجود در فاضلاب یک معضل خواهد بود.

فاضلاب دامداری چون منشا حیوانی دارد می توان انتظار داشت که دارای اجزا تشکیل دهنده آلی باشد که به آسانی قابل تجزیه ی بیولوژیکی بوده. در مزارع دامپروری فاضلاب به صورت پیوسته تولید نمی شود. آغل ها احتمالا دو بار در روز در طی ساعات کاری با جریان آب شسته می شود. این بدان معنا است که دو پیک یا جریان حداکثری در جریان های فاضلاب روزانه وجود دارد.

تصفیه فاضلاب دامپروری

چرخه ی تصفیه معمولا شامل :

1- زدایش ذرات درشت

2- یکنواخت سازی

3- کاهش شدت آلودگی مواد آلی (یک فرآیند بی هوازی )

4- زدایش مواد آلی در محدوده مجاز تخلیه ( یک فرآیند هوازی )

5- حذف نوترینت ها در جاهای ضروری

6- تصفیه لجن

آشغالگیر های درشت که در ابتدای تصفیه خانه واقع شده اند برای محافظت از تجهیزات مکانیکی جریان در پایین دست عمل می کنند. این آشغالگیرها مهم هستند زیرا تکه های بزرگی از مواد گوناگون ممکن است وارد زهکش ها شوند.

آشغالگیرهای ریز ممکن است پس از آشغالگیرهای درشت قرار گیرند و این ها می توانند با توجه به زدایش مواد جامد، جایگزین زلال سازهای اولیه شوند. کارکردن زلال سازهای اولیه ممکن است به دلیل قابلیت تجزیه ی بیولوژیکی اندکی مشکل باشد، زیرا در طی دوره های با جریان کم، زمان ماند باید طولانی تر طراحی شود و در این شرایط با آزاد شدن گاز شرایط گندیدگی می تواند توسعه یابد.

هنگامیکه چرخه تصفیه شامل فرآیندهای با جریان پیوسته باشد، نیاز به یکنواخت سازی فاضلاب وجود دارد به طوریکه فاضلاب حاصل از دو مرحله تخلیه در طی روز بتواند در طول شبانه روز توزیع شوند، هرچند نگهداری فاضلاب دامپروری به دلیل قابلیت تجزیه ی بیولوژیکی آن روش مطلوبی نیست. به همین دلیل، مخازن نگهداری معمولا کوچک طراحی می شوند و یا اینکه کنار گذاشته می شوند. در مکان هایی که مخازن نگهداری وجود ندارد، فرآیند با جریان پیوسته باید دارای گنجایش کافی باشد. به همین دلیل، بسیاری از سیستم های تصفیه دارای برکه های تثبیت می باشند. برکه های تثبیت برای کاهش دادن قدرت ماده ی آلی به کار برده می شوند. این برکه ها حداکثر با عمق 4 متر، به ازا هر 100kg دام 5-6/5 متر مکعب ساخته می شوند. pH بهره برداری به طور معمول 6/8-7/4 بوده و اختلاط مطلوب ( در برکه ها با جریان چرخشی ) است. پساب خروجی از برکه وارد مرحله بعد یعنی تصفیه هوازی می شود. بو یکی از مشکلاتی است که در برکه های بی هوازی وجود دارد مخصوصا اگر برکه ها به طور مرتب لجن زدایی نشده باشد. میزان انباشت لجن می تواند به اندازه 0/15 مترمکعب به ازای هر راس دام در طی سال در نظر گرفت.

ممکن است گاهی اوقات پساب بعد از برکه بی هوازی وارد برکه اختیاری شود. این برکه ها دارای عمق 2-3 متر است که زمان ماند هیدرولیکی آن به طور معمول 10-15 روز است و زدایش BOD می تواند 70 درصد یا کمتر باشد.

چون نسبت COD/BODدر فاضلاب دامپروری بزرگتر از 0.5 است، استفاده از روش بیولوژیکی برای تصفیه فاضلاب گزینه مناسبی می باشد. فرآیند هوازی، از قبیل برکه هوادهی شده، برای حذف مواد آلی و حذف نیتروژن فاضلاب استفاده می شود. برکه های هوادهی با عمق 3-5 متر ساخته شده و می توانند بارگذاری بسیار متنوعی از 0.6-6 متر مکعب حجم برکه به ازای هر 100kg دام داشته باشند. غیر از برکه هوادهی از سایر فرآیندهای لجن فعال می توان استفاده کرد. این روش های لجن فعال با جریان های لجن برگشتی 25-50 درصد از جریان ورودی فاضلاب بهره برداری می شوند. از میان روش های لجن فعال، هوادهی گسترده یکی از بهترین گزینه ها برای تصفیه میکروبیولوژیکی فاضلاب دامپروری می باشد.

بجای برکه های بی هوازی می توان از سپتیک تانک هم استفاده کرد. چون بخشی از مواد آلاینده فاضلاب قابلیت ته نشینی یا شناور بودن را دارد، پس با استفاده از سپتیک تانک می توان بار وارده به واحدهای بعدی تصفیه فاضلاب را کاهش داد. با استفاده کردن از سپتیک می توان در هزینه ها هم صرفه جویی کرد. با در نظر گرفتن یک سپتیک با حجم بیشتری، عملیات یکنواخت سازی هم درون سپتیک انجام می شود و فاضلاب خروجی از سپتیک تانک حجم نسبتا ثابتی برای فرستادن به واحدهای دیگر تصفیه را دارا می باشد.

بعلت دارا بودن شرایط لازم برای رشد میکروارگانیسم ها بازدهی سپتیک تانک در تصفیه فاضلاب دامپروری برای BOD و COD معمولا بین 35-40 درصد و برای TSS به 60 درصد می رسد.

تصفیه فاضلاب مقواسازی

تولید و ساخت کاغذ از خمیر کاغذ، صنعتی است که با مصرف آب زیاد همراه بوده و طی دو مرحله انجام می شود:

1. تبدیل مواد خام به خمیر کاغذ به کمک هضم با مواد شیمیایی

2. تبدیل خمیر به کاغذ

ماده ی خام به کار رفته در این صنعت عمدتا سلولز می باشد که از چوب، کاغذهای قدیمی، کنف، ساقه برنج و گندم ، خیزران (بامبو)، تفاله ی نیشکر، و غیره به دست می آید.

فرآیند خمیرسازی سلولز را از این اجزاء جدا کرده و سپس این سلولز به کاغذ تبدیل می شود.

بسته به نوع محصول نهایی مورد نظر، ماده ی خام تغییر می کند، به این معنی که چوب و تفاله ی نیشکر برای تولید کاغذ با درجه پایین و متوسط، کاغذ روزنامخ برای تولید کاغذهای با کیفیت بالا مورد استفاده است. در حالی که مواد باقیمانده بی مصرف برای تولید کاغذهای نوشتاری با اندازه ی کوچک به کار می رود.

مواد شیمیایی به کار رفته در فرآیند تولید خمیر کاغذ هیدروکسید سدیم، سولفات سدیم، بیوسولفیت کلسیم و سولفیت سدیم هستند.

فرآیند تولید

مواد خام ( بخصوص کنده های چوبی ) قبل از هضم باید خیس شود، پوست آن کنده شده و ریزریز گردد. خیس کردن باعث نرم شدن پوست درخت گردیده و شیره ی درخت را حذف می کند. پوست نرم شده ی کنده، به وسیله ی وسایل مکانیکی جدا می شود. کنده ها سپس به قطعات کوچکتر خرد شده و هضم می شود.

مواد شیمیایی مورد استفاده شامل سولفید سدیم هیدروکسیدسدیم و کربنات سدیم می باشد.

فاضلاب تولید شده در اینجا مایع سیاه رنگ بدبویی است که شامل مواد شیمیایی بدون واکنش و دیگر ناخالصی های چوب می باشد.

خمیر کاغذ هضم شده ای که به طور طبیعی سلولز در آن وجود دارد، با آب شسته می شود که این امر سبب تولید پساب قهوه ای رنگی حاصل از شست و شو می کند. سپس این خمیر کاغذ برای حذف خرده چوب های ریز و فرآوری نشده غربال می شود.

حجم فاضلاب تولید شده به طبیعت مواد خام بستگی داشته و در محدوده بین 150-500 مترمکعب در هر تن خمیر کاغذ خشک تولید شده می باشد.

اثرات آلودگی

اثرات آلودگی تخلیه فاضلاب خام کارخانه ی کاغذ در زیر آمده است:

1. کاهش اکسیژن در آب های پذیرنده

2. حضور رنگ های نامطلوب، بو و مزه در آب

3. کاهش فتوسنتز

4. تشکیل بستر مواد معلق ته نشین شده در کف آب های پذیرنده

5. مرگ ماهی ها

6. افزایش سمیت در محیط های آبی به دلیل شکل گیری مرکاپتان ها، پنتا کلروفنل ها، سدیم پنتا کلروفنات ها و ...

ویژگی های فاضلاب کاغذ و مقواسازی

فاضلاب معمولا به طور ذاتی قلیایی بوده و دارای مواد معلق، کل جامدات و COD بالا می باشد و BOD نسبتا پایینی دارد.

تصفیه فاضلاب

فاضلاب ناشی از صنایع خمیر کاغذ و کاغذ، به طبیعت فاضلاب و کیفیت جریان پساب تصفیه شده وابسته است که ممکن است قبل از تخلیه به محیط و با استفاده از روش های فیزیکی، شیمیایی و بیولوژیکی یا ترکیبی از روش های مذکور مورد استفاده قرار گیرد. در فرآیند تصفیه، حذف رنگ مهمترین نیاز می باشد.

تصاویر تصفیه فاضلاب کاغذ و مقواسازی به روش انعقاد الکتریکی

با عنایت به ساخت راکتورهای PECR در شرکت مهندسین پالود صنعت نیکان ، پیشنهاد این شرکت برای تصفیه فاضلاب کاغذ و مقواسازی استفاده از تلفیق دو روش تصفیه PECR به عنوان پیش تصفیه الکترو شیمیایی و تصفیه بیولوژیکی بی هوازی UABR هوازی حوضچه ی IFAS می باشد.

کیفیت آب آشامیدنی های گازدار

آبی که برای آشامیدنی های گازدار مصرف می شود باید آهن و منگنز نداشته باشد زیرا در غیر این صورت آنها را بدمزه می کند و کدورت آب نیز باید از یک کمتر و بعلاوه آب بیرنگ، بدون مزه و بی بو و بدون مواد آلی باشد.

همچنین مواد شیمیایی آب تصفیه شده باید بقسمی در حال تعادل باشد که رسوب یا کدورتی تولید نشود و میزان قلیایی آب از 100 میلیگرم در لیتر برحسب کربنات کلسیم نباید تجاوز کند .

سختی آن باید از 200 میلیگرم در لیتر برحسب کربنات کلسیم کمتر باشد زیرا قلیائیت زیادتر اسیدهایی را که برای معطر کردن آشامیدنی ها بکار می رود خنثی می کند و سختی زیادتر ممکن است باعث کدورت آشامیدنی ها شود.

بازدید دیروز: 41 بازدید

بازدید کل: 50832 بازدید